Metodología de los 7 Pasos

En la búsqueda de mejorar el desempeño de toda la organización es necesario

implantar mejoras en los procesos que así lo requieran.

Para llevar a cabo alguna trasformación es necesario generar e implantar un sistema de mejora continua.

Unas de las metodologías más utilizadas son los 7 pasos para el mejoramiento

continuo, donde no sólo busca optimizar un sistema mediante una mejora, sino

mantener el proceso en mejora

continuamente, detectando todos los posibles problemas mediante análisis de las causas más

potenciales, y una vez implementada la solución, realizar una verificación de

los resultados.

Selección de los

problemas (oportunidades de mejora) Este

paso tiene como objetivo la identificación y selección de los problemas de

calidad y productividad del departamento o unidad bajo análisis. A diferencia

de otras metodologías que comienzan por una sesión de tormenta de ideas sobre

problemas en general, mezclando niveles de problemas (síntomas con causas), en

ésta se busca desde el principio mayor coherencia y rigurosidad en la definición

y escogencia de los problemas de calidad y productividad. Este primer paso

consiste en las siguientes actividades:

Aclarar los conceptos

de calidad y productividad en el grupo.

Elaborar el diagrama

de caracterización de la Unidad, en términos generales: clientes, productos y

servicios, atributos de los mismos, principales procesos e insumos utilizados.

Definir en qué

consiste un problema de calidad y productividad como desviación de una norma:

deber ser, estado deseado, requerido o exigido.

Listar en el grupo

los problemas de calidad y productividad en la unidad de análisis (aplicar

tormenta de ideas).

Preseleccionar las

oportunidades de mejora, priorizando gruesamente, aplicando técnica de grupo

nominal o multivotación.

Seleccionar de la

lista anterior las oportunidades de mejora a abordar a través de la aplicación

de una matriz de criterios múltiples, de acuerdo con la opinión del grupo o su

superior.

Las tres primeras

actividades, permiten concentrar la atención del grupo en problemas de calidad

y productividad, y obtener mayor coherencia del grupo al momento de la tormenta

de ideas para listar los problemas. Las técnicas a utilizar son, diagrama de

caracterización del sistema, tormenta de ideas, técnicas de grupo nominal,

matriz de selección de problemas.

Cuantificación y

subdivisión del problema u oportunidad de mejora seleccionada El objetivo de este paso, es la definición del

problema, su cuantificación y la posible subdivisión en subproblemas o causas

síntomas. Para profundizar el análisis del problema antes de entrar en las

causas raíces, es necesario realizar las siguientes actividades:

Establecer el o los

tipos de indicadores que darán cuenta o reflejen el problema y, a través de

ellos, verificar si la definición del problema guarda o no coherencia con los

mismos, en caso negativo debe redefinirse el problema o los indicadores.

Estratificar y/o

subdividir el problema en sus causas-síntomas.

Cuantificar el

impacto de cada subdivisión y darle prioridad utilizando la matriz de selección

de causas y el gráfico de Pareto, para seleccionar el (los) estrato(s) o

subproblema(s) a analizar.

Las técnicas a

utilizar son, los indicadores, muestreo, hoja de recolección de datos, gráficas de corrida, gráfico de Pareto, matriz de

selección de causas, histogramas de frecuencia, diagrama de procesos.

Análisis de causas

raíces específicas El objetivo de

este paso es: identificar y verificar las causas raíces específicas del

problema en cuestión, aquellas cuya eliminación garantizará la no recurrencia

del mismo. Por supuesto, la especificación de las causas raíces dependerá de lo

bien que haya sido realizado el paso anterior. En este paso se impone la

necesidad de hacer medible el impacto o influencia de la causa a través de

indicadores que den cuenta de la misma, de manera de ir extrayendo la causa más

significativa y poder analizar cuánto del problema será superado al

erradicar la misma.

Para cada subdivisión

del problema seleccionado, listar las causas de su ocurrencia aplicando la

tormenta de ideas.

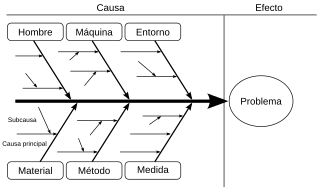

Agrupar las causas

listadas según su afinidad (dibujar diagrama causa- efecto). Si el problema ha

sido suficientemente subdividido puede utilizarse la subagrupación en base de

las 4M o 6M (material, machine, man, method, moral, management), ya que estas últimas serán lo

suficientemente específicas.

En caso contrario se

pueden subagrupar según las etapas u operaciones del proceso al cual se

refieren (en tal caso conviene construir el diagrama de proceso), definiéndose

de esta manera una nueva subdivisión del subproblema bajo análisis.

Cuantificar las

causas (o nueva subdivisión) para verificar su impacto y relación con el

problema y jerarquizar y seleccionar las causas raíces más relevantes. En esta

actividad pueden ser utilizados los diagramas de dispersión, gráficos de Pareto, matriz de selección de causas.

Repetir b y c hasta

que se considere suficientemente analizado el problema.

Las técnicas a

utilizar, son tormenta de ideas, diagrama causa-efecto, diagrama de dispersión,

diagrama de Pareto, matriz de selección de causas.

Establecimiento del

nivel de desempeño exigido (metas de mejoramiento) El objetivo de este paso, es establecer el nivel

de desempeño exigido al sistema o unidad y las metas a alcanzar sucesivamente.

Cuando se este fijando una meta se esta estableciendo el nivel de exigencia al

proceso o sistema en cuestión, respecto a la variable analizada, en función o

bien de las expectativas del cliente, cuando se trata de problemas de calidad o

del nivel de desperdicio que es posible aceptar dentro del estado del arte tecnológico, lo cual se traduce en un costo competitivo.

En ambas vertientes

la meta fija indirectamente el error no en que se opera; es decir, el no

importa cuánto, la idea es mejorar, o que la meta consiste sólo en poner bajo

control el proceso. La solución que se debe dar al problema tiene que estar

condicionada por el nivel de desempeño en calidad y productividad que le es

exigido al sistema. El ritmo del mejoramiento lo fijan, por un lado, las

exigencias del entorno, y por el otro, la capacidad de respuesta, privando la

primera. El enfrentamiento de las causas, el diseño de soluciones y su

implantación debe seguir un ritmo que la meta exige.

En tal sentido, el

establecimiento del nivel de desempeño exigido al sistema (meta) condicionará

las soluciones y el ritmo de su implantación. Las actividades a seguir en este

paso son:

Establecer los

niveles de desempeño exigidos al sistema a partir de, según el caso, las

expectativas del cliente, los requerimientos de orden superior (valores, políticas, objetivos de la empresa) fijados por la alta gerencia

y la situación de los competidores.

Graduar el logro del

nivel de desempeño exigido bajo el supuesto de eliminar las causas raíces

identificadas, esta actividad tendrá mayor precisión en la medida que los dos

pasos anteriores hayan tenido mayor rigurosidad en el análisis.

Algunos autores

llaman a esta actividad «visualización del comportamiento, si las cosas ocurriesen sin contratiempos y

deficiencias», es decir, la visualización de la situación deseada.

Diseño de soluciones El objetivo de este paso es identificar y

programar las soluciones que incidirán significativamente en la eliminación de

las causas raíces. En una organización donde no ha habido un proceso de

mejoramiento sistemático y donde las acciones de mantenimiento y control dejan mucho que desear, las soluciones

tienden a ser obvias y a referirse al desarrollo de acciones de este tipo, sin

embargo, en procesos más avanzados las soluciones no son tan obvias y

requieren, según el nivel de complejidad, un enfoque creativo en su diseño.

Cuando la identificación de causas ha sido bien desarrollada, las soluciones

hasta para los problemas inicialmente complejos aparecen como obvias. Las

actividades a seguir:

Para cada causa raíz

seleccionada deben listarse las posibles soluciones excluyentes (tormenta de

ideas). En caso de surgir muchas alternativas excluyentes antes de realizar

comparaciones más rigurosas sobre la base de factibilidad, impacto, costo, etc., lo cual implica cierto nivel

de estudio y diseño básico, la lista puede ser jerarquizada (para descartar

algunas alternativas) a través de una técnica de consenso y votación como la

Técnica de Grupo Nominal (TGN).

Analizar, comparar y

seleccionar las soluciones alternativas resultantes de la TGN, para ello

conviene utilizar múltiples criterios como los señalados arriba: factibilidad,

costo, impacto, responsabilidad, facilidad, etc.

Programar la

implantación de la solución definiendo con detalle las 5W -H del plan, es

decir, el qué, por qué, cuándo, dónde, quién y cómo, elaborando el cronograma

respectivo.

Las técnicas a

utilizar básicamente, son la tormenta de ideas, técnica de grupo nominal,

matriz de selección de soluciones, 5W-H, diagramas de Gantt o Pert.

Implantación de

soluciones Este paso tiene

dos etapas: el primero es probar la efectividad de la(s) solución(es) y hacer

los ajustes necesarios para llegar a una definitiva. Y el segundo, asegurarse

que las soluciones sean asimiladas e implementadas adecuadamente por la

organización en el

trabajo diario. Las

actividades que comprende este paso, son las siguientes:

Las actividades a

realizar en esta etapa estarán determinadas por el programa de acciones, sin

embargo, además de la implantación en sí misma, es clave durante este paso el

seguimiento, por parte del equipo, de la ejecución y de los reajustes que se

vaya determinando necesarios sobre la marcha.

Verificar los

valores que alcanzan

los indicadores de desempeño seleccionados para evaluar el impacto,

utilizando gráficas de corrida, histogramas y gráficas de Pareto.

A este nivel,

el proceso de mejoramiento ya implementado comienza a

recibir los beneficios de la retroalimentación de la información, la cual va a generar ajustes y replanteamientos de

las primeras etapas del proceso de mejoramiento.

Establecimiento

de acciones de garantía El objetivo de este paso es: asegurar el mantenimiento del nuevo nivel de desempeño alcanzado. Es este

un paso fundamental dentro del proceso al cual hay que prestarle la

debida atención. De él dependerá la estabilidad en los resultados y

la acumulación de aprendizaje para profundizar el proceso.

Comprende las

siguientes actividades:

En este paso deben

quedar asignadas las responsabilidades de seguimiento permanente y determinarse

la frecuencia y distribución de los reportes de desempeño. Es necesario

diseñar acciones de garantía contra el retroceso, en los resultados, las cuales

serán útiles para llevar adelante las acciones de mantenimiento. En términos

generales éstas son:

Esta última actividad

es de gran importancia para reforzar y reconocer los esfuerzos y logros

alcanzados e iniciar un nuevo ciclo de mejoramiento.

En este paso, es

donde se ve con más claridad la importancia en el uso de las gráficas de control, las nociones de variación y desviación y de proceso

estable, ya que, para garantizar el desempeño, dichos conceptos y herramientas son de gran utilidad.